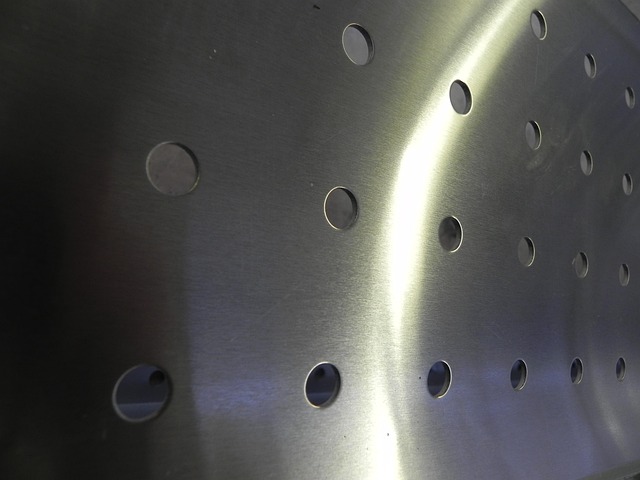

Le poinçonnage de tôle optimise la production industrielle en combinant rapidité et précision, réduisant ainsi les coûts et les délais. Cette méthode contribue à automatiser les processus, augmentant le rendement global tout en limitant les pertes matérielles. Intégrer les technologies adaptées transforme la productivité et place votre chaîne de fabrication à la pointe de l’efficacité industrielle. Découvrez comment exploiter ce levier pour dépasser vos objectifs opérationnels.

Optimiser l’efficacité de la production industrielle grâce au poinçonnage de tôle

Le poinçonnage de tôle s’impose comme un levier essentiel pour accroître l’efficacité de la production industrielle. Grâce à cette technique, il est possible de réaliser des découpes rapides et précises, ce qui contribue directement à une meilleure optimisation industrielle. En effet, cette méthode permet de réduire significativement les temps de fabrication en automatisant les opérations répétitives, tout en garantissant une qualité constante des pièces produites.

Lire également : Hommage durable : choisir une plaque funéraire moderne et résistante

La rapidité offerte par le poinçonnage de tôle est un avantage clé. Elle permet de diminuer les cycles de production, augmentant ainsi la productivité globale des ateliers. Par ailleurs, la précision des découpes réduit les déchets et limite la nécessité de retouches, ce qui entraîne une baisse notable des coûts. Cette combinaison de rapidité et de précision se traduit par une optimisation industrielle efficace, essentielle pour rester compétitif sur le marché.

L’automatisation joue un rôle décisif dans cette amélioration de rendement global. Les machines de poinçonnage automatisées sont capables de produire à grande échelle avec une constance difficilement atteignable par les processus manuels. Elles libèrent aussi les opérateurs pour des tâches à plus forte valeur ajoutée, ce qui améliore l’ensemble de la chaîne de production. Ainsi, le poinçonnage de tôle, couplé à l’automatisation, constitue un véritable levier pour accroître l’efficacité industrielle tout en maîtrisant les coûts.

A découvrir également : les services de consultance en entrepreneuriat pour accompagner le développement de votre entreprise

Pour approfondir ces bénéfices et explorer des solutions concrètes de production, il est utile de se pencher sur le domaine du poinçonnage, qui illustre parfaitement cette synergie entre technologie et optimisation.

Les technologies clés du poinçonnage de tôle pour la production moderne

Le poinçonnage de tôle repose aujourd’hui sur des machines de pointe, notamment les machines de poinçonnage CNC (Commande Numérique par Calculateur). Ces équipements automatisés permettent une précision hors pair et une répétabilité impressionnante, essentielles pour la production à grande échelle. Les machines CNC se distinguent par leur capacité à réaliser des découpes complexes et multiples en un seul cycle, réduisant ainsi le temps de production.

Parmi les innovations industrielles récentes, on trouve aussi des machines hybrides combinant le poinçonnage classique avec des procédés laser ou plasma. Cela permet d’augmenter la polyvalence tout en optimisant les paramètres de coupe selon le type de tôle. Ces innovations technologiques favorisent non seulement une performance accrue mais aussi une réduction significative du gaspillage de matière.

Le choix d’une technologie de poinçonnage dépend naturellement de plusieurs critères clés : la nature des matériaux à travailler, le volume de production attendu, ainsi que le niveau de complexité des formes à obtenir. Une machine automatique, par exemple, sera idéale pour des séries longues, tandis qu’une machine hybride conviendra mieux à une production variée et flexible. Pour maîtriser parfaitement ces aspects, il est judicieux de s’appuyer sur des conseils d’experts et des analyses précises.

Exemples concrets et cas d’usage du poinçonnage de tôle en production

Le poinçonnage de tôle joue un rôle essentiel dans l’optimisation de nombreuses lignes de production industrielles. Pour illustrer son efficacité, examinons des exemples précis issus de plusieurs secteurs.

Dans le secteur automobile, une étude de cas a montré que l’intégration d’un système de poinçonnage automatisé a permis de réduire le temps de production de certaines pièces métalliques jusqu’à 30 %. Ce gain d’efficacité est dû à la rapidité et la précision qu’offre cette technique, réduisant significativement les besoins en corrections post-traitement. Cela se traduit par une meilleure qualité des composants et une baisse des coûts de fabrication.

Les applications industrielles du poinçonnage sont particulièrement variées. Dans l’aéronautique, cette méthode est utilisée pour fabriquer des pièces nécessitant une grande finesse et une rigidité spécifique, indispensables pour la performance des avions. Dans l’électroménager, le poinçonnage permet de découper rapidement des tôles aux formes complexes, améliorant ainsi la flexibilité de la production face à des demandes diverses.

Enfin, des utilisateurs sur le terrain attestent de la robustesse et de la fiabilité de cette technologie. Ils soulignent notamment la facilité d’intégration du poinçonnage dans des chaînes de production déjà existantes, ainsi que la réduction des déchets de matière première engendrée. Ces retours concrets confortent le rôle du poinçonnage dans la modernisation des processus industriels, offrant un compromis optimal entre rapidité, précision, et économie.

Surmonter les défis du poinçonnage de tôle et optimiser la mise en œuvre

Le poinçonnage de tôle représente un enjeu majeur dans la chaîne de production industrielle. L’intégration industrielle de cette technique peut toutefois susciter plusieurs défis, notamment liés à la précision, à la vitesse d’exécution et à la cohérence des matériaux travaillés. Ces problématiques courantes découlent souvent d’un mauvais calibrage des machines, d’une préparation insuffisante des tôles ou d’un suivi inadéquat des paramètres en temps réel.

Pour maximiser la productivité, plusieurs conseils de productivité s’imposent. D’abord, il est crucial d’adopter une procédure de contrôle qualité rigoureuse avant et après chaque cycle de poinçonnage, garantissant ainsi une régularité optimale des pièces. Ensuite, l’automatisation partielle ou totale des systèmes de poinçonnage simplifie l’ajustement des réglages et la détection précoce des anomalies.

Par ailleurs, un accompagnement technique permanent est souvent nécessaire. La maintenance préventive joue un rôle clé pour prévenir les pannes et optimiser la longévité des équipements. Former les opérateurs au maniement des outils et à la surveillance des processus accroît également la fiabilité globale. Ces actions combinées permettent d’inscrire le poinçonnage dans un cadre industriel performant et pérenne.

Services et équipements complémentaires pour aller plus loin

Dans le domaine du poinçonnage, les fournisseurs ne se contentent pas de livrer des pressessimples. Ils proposent une palette complète de services poinçonnage essentiels pour optimiser votre production. Parmi ces services, la maintenance préventive et curative occupe une place centrale. Elle garantit le bon fonctionnement et la durabilité des équipements industriels, évitant ainsi les arrêts coûteux. De plus, le conseil personnalisé permet d’adapter précisément les solutions aux besoins spécifiques de chaque entreprise. Cette approche d’accompagnement sur mesure facilite la montée en compétences et la performance industrielle.

Pour compléter la chaîne de production, les fournisseurs offrent aussi des équipements industriels périphériques indispensables. Par exemple, les systèmes de tri automatique ou les dispositifs de guidage améliorent la précision et la rapidité du poinçonnage. Ces équipements viennent s’ajouter aux presses pour former une ligne intégrée, fluide et efficace, capable de répondre aux exigences croissantes de qualité.

En parallèle, un important effort est réalisé pour soutenir les entreprises dans leur transition numérique. Les fournisseurs proposent des ressources, telles que des formations numériques, des outils de suivi à distance, et des solutions logicielles pour le pilotage industriel. Cet accompagnement sur mesure favorise la transformation digitale, tout en sécurisant les investissements dans le poinçonnage. Pour en savoir plus sur la manière d’optimiser la production grâce au poinçonnage, découvrez ce lien vers un article dédié.